FRASCOS Y TARROS DE VIDRIO

(Raquel Sanleón Gras. Dpto. Tecnologías del Envase de ainia)

Introducción

Los tarros y frascos de industriales constituyen uno de los tipos de envases de uso, más común en la industria alimentaria, siendo una característica propia de estos recipientes el diámetro de la abertura o boca (llamado anillo de cierre.)

Los tarros tienen la característica común de tener una abertura de gran diámetro, lo que permite el envasado de productos sólidos, tal como frutas y hortalizas enteras. Por otro lado los frascos, son envases que, generalmente están destinados a contener productos farmacéuticos, cosméticos y otros productos químicos.

Características técnicas principales

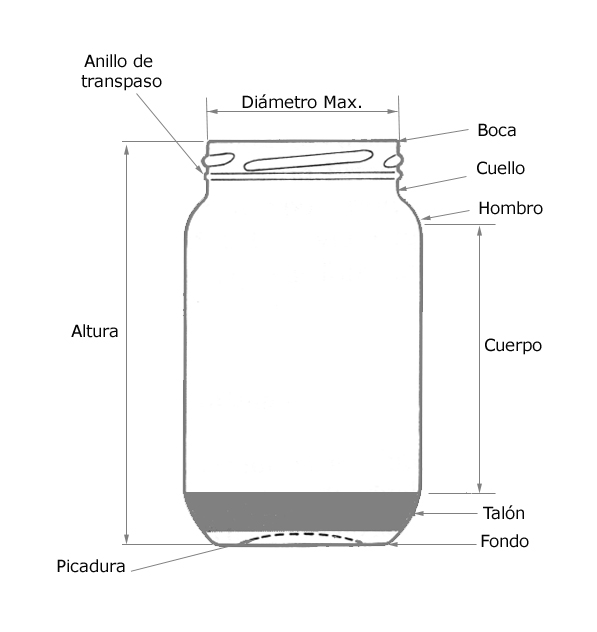

Las partes principales de un envase de vidrio son la boca, el cuello, el hombro, el cuerpo, el talón, el fondo y la picadura (superficie cóncava en el interior del fondo.) Estas partes se detallan a continuación en el siguiente gráfico:

En una ficha técnica debe de constar:

· Diámetro de interior y exterior de la boca (mm)

· Tipo de boca o cierre.

· Altura máxima (mm)

· Capacidad (ml)

· Peso (gramos)

La normativa de los distintos países establece en general, una reducida gama de tamaños para los tarros, que se definen en función del diámetro del anillo de cierre y de la capacidad. Su forma propiamente dicha no esta reglada para algunos envases específicos con lo que pueden adoptar formas variadas, aunque en la práctica existen diversos diseños estandarizados de utilización generalizada.

A continuación se muestra la siguiente relación de medidas para tarros estandarizados:

En una ficha técnica debe de constar:

· Diámetro de interior y exterior de la boca (mm)

· Tipo de boca o cierre.

· Altura máxima (mm)

· Capacidad (ml)

· Peso (gramos)

La normativa de los distintos países establece en general, una reducida gama de tamaños para los tarros, que se definen en función del diámetro del anillo de cierre y de la capacidad. Su forma propiamente dicha no esta reglada para algunos envases específicos con lo que pueden adoptar formas variadas, aunque en la práctica existen diversos diseños estandarizados de utilización generalizada.

A continuación se muestra la siguiente relación de medidas para tarros estandarizados:

Fig.1. Identificación de cotas.

· d4 = diámetro de la base

· d5 = diámetro interior del cuello (anillo)

· D = diámetro del cuerpo

· h7 = altura de boca

· H = altura total

· = ángulo hombro-horizontal al cuerpo del envase

· C = Capacidad hasta el borde (litros)

Fig.1. Identificación de cotas.

· d4 = diámetro de la base

· d5 = diámetro interior del cuello (anillo)

· D = diámetro del cuerpo

· h7 = altura de boca

· H = altura total

· = ángulo hombro-horizontal al cuerpo del envase

· C = Capacidad hasta el borde (litros)

Fig.2. Tarros de uso corriente

Proceso de fabricación

Las botellas, los tarros de cosmética y otros recipientes de cristal se fabrican mediante un proceso automático que combina el prensado (para la formación de la abertura del recipiente) y el soplado (para la formación del interior del recipiente.)

Las operaciones básicas del proceso automático de fabricación es el siguiente: se vierte una cierta cantidad de vidrio fundido en un molde y se presiona con aire contra el fondo del molde. Después se aplica un deflector sobre la parte superior del molde y, se inyecta el aire por la parte inferior, a través del cuello, que forma parte del recipiente.

El frasco a medio formar, se prensa dentro del molde con un émbolo antes de ser soplado dentro del molde definitivo. Los frascos poco profundos, como los utilizados en cosmética, se hacen por prensado solo.

Actualmente para los principales procesos de fabricación de tarros y frascos de vidrio se utilizan máquinas de tipo IS (Máquinas de sección independiente o individual) y son alimentadas por hornos de fusión y pueden llegar a producir hasta 300 recipientes por minuto y manipular más de 100 toneladas de vidrio por día.

Consultar apartado de vidrio (proceso de fabricación)

Túnel de recocido

Cuando los recipientes salen de la máquina sopladora final, todavía mantienen una temperatura de unos 650ºC y, para evitar la formación de tensiones internas debido al enfriamiento rápido, los recipientes son llevados hacía un túnel o lehr, con temperatura controlada, a través del cual pasan lentamente siendo recalentados y posteriormente enfriados de una forma predeterminada.

Tratamiento de la superficie

La tendencia hacia la producción de envases de vidrio más ligeros determina una mayor aplicación de tratamientos sobre la superficie del vidrio para mantener su resistencia, permitiendo así un flujo suave en las líneas de envasado y mejorando su resistencia a la abrasión.

La primera etapa del tratamiento de la superficie, es la del tratamiento "en caliente" aplicada sobre el transportador que conduce los recipientes desde la máquina formadora hasta el túnel de recocido; generalmente consiste en una pulverización en las botellas calientes de vapor de titanio orgánico o compuestos inorgánicos de estaño, aplicando así una capa delgada del metal sobre la superficie del vidrio, este tratamiento se considera que duplica la resistencia del vidrio.

La segunda etapa o tratamiento "en frío", se aplica a los recipientes recocidos y enfriados a la salida del túnel o lehr, y consiste en aplicar un compuesto orgánico tal como ácido oleico, para aumentar la lubricidad de los recipientes y permitir moverse mejor en las líneas de llenado de alta velocidad.

Si la aplicación de estos materiales para dar tratamiento al vidrio se aplica en niveles excesivos, establece contacto con el anillo del cuello, tienen efectos perjudiciales sobre la eficacia del cierre, la retirada de tapas a torsión y tienden a oxidar las aletas de las tapas. Es recomendable que el fabricante de recipientes mantenga un estrecho contacto con los envasadores de alimentos y los fabricantes de tapas.

Acabado

Los productos de vidrio requieren a veces de operaciones de acabado como; el esmerillado y el pulido. Esto es debido al uso de dados o matrices partidas en las operaciones de soplado-soplado teniendo que remover las marcas y costuras mediante esmerillado y pulido, suele utilizarse para estos fines FeO u óxido de cerio.

Otro tipo de acabado del vidrio es el decorado para convertir todo o parte del vidrio transparente en translúcido, mediante un baño de ácido fluorídrico o por chorro de arena.

La coloración

La coloración del vidrio enes producida mediante adición de óxidos de los elementos pertenecientes a los grupos de transición de la tabla periódica, entre los más utilizados se encuentran el titanio, vanadio, cromo, manganeso, hierro, cobalto, niquel y cobre. Las proporciones suelen ser pequeñas aunque varían con la intensidad de coloración que se desee obtener y con el poder colorante del óxido en cuestión.

Control de calidad e inspección

Para obtener una mayor calidad en la producción de envases, existen medios de control automáticos muy sofisticados, generalmente consisten en máquinas optoelectrónicas que se encargan de realizar controles dimensionales y funcionales del artículo, así como de su aspecto, ya que, son puntos críticos para el cliente. Actualmente en la línea de producción moderna se dispone de:

· Una máquina de control de anillos (diámetro interno del cuello.)

· Un simulador de tensión para eliminar todas las botellas anormalmente frágiles.

· Una máquina de control que evalúa los defectos dimensionales; de espesor, de ovalización o cualquier microfisura de la superficie, ya que, son puntos críticos para la resistencia mecánica.

· Una máquina de control del aspecto; para eliminar suciedad, partículas de vidrio y defectos de pasta, como granos, burbujas, etc.

· Finalmente los sistemas de lectura de los números del molde a partir de un código de identificación colocado en el artículo, con el fin de asociar cada defecto al molde correspondiente.

Estas máquinas de control van asociadas a un ordenador, donde se almacena y se trata toda la información referente a la selección de los recipientes, con objeto de informar en tiempo real al operario y guiar sus acciones para obtener una mayor calidad.

A continuación se muestran algunas imágenes sobre ejemplos de controles en los envases:

Fig.3. Controles dimensionales. Fig.4. Controles del aspecto.

Fig.2. Tarros de uso corriente

Proceso de fabricación

Las botellas, los tarros de cosmética y otros recipientes de cristal se fabrican mediante un proceso automático que combina el prensado (para la formación de la abertura del recipiente) y el soplado (para la formación del interior del recipiente.)

Las operaciones básicas del proceso automático de fabricación es el siguiente: se vierte una cierta cantidad de vidrio fundido en un molde y se presiona con aire contra el fondo del molde. Después se aplica un deflector sobre la parte superior del molde y, se inyecta el aire por la parte inferior, a través del cuello, que forma parte del recipiente.

El frasco a medio formar, se prensa dentro del molde con un émbolo antes de ser soplado dentro del molde definitivo. Los frascos poco profundos, como los utilizados en cosmética, se hacen por prensado solo.

Actualmente para los principales procesos de fabricación de tarros y frascos de vidrio se utilizan máquinas de tipo IS (Máquinas de sección independiente o individual) y son alimentadas por hornos de fusión y pueden llegar a producir hasta 300 recipientes por minuto y manipular más de 100 toneladas de vidrio por día.

Consultar apartado de vidrio (proceso de fabricación)

Túnel de recocido

Cuando los recipientes salen de la máquina sopladora final, todavía mantienen una temperatura de unos 650ºC y, para evitar la formación de tensiones internas debido al enfriamiento rápido, los recipientes son llevados hacía un túnel o lehr, con temperatura controlada, a través del cual pasan lentamente siendo recalentados y posteriormente enfriados de una forma predeterminada.

Tratamiento de la superficie

La tendencia hacia la producción de envases de vidrio más ligeros determina una mayor aplicación de tratamientos sobre la superficie del vidrio para mantener su resistencia, permitiendo así un flujo suave en las líneas de envasado y mejorando su resistencia a la abrasión.

La primera etapa del tratamiento de la superficie, es la del tratamiento "en caliente" aplicada sobre el transportador que conduce los recipientes desde la máquina formadora hasta el túnel de recocido; generalmente consiste en una pulverización en las botellas calientes de vapor de titanio orgánico o compuestos inorgánicos de estaño, aplicando así una capa delgada del metal sobre la superficie del vidrio, este tratamiento se considera que duplica la resistencia del vidrio.

La segunda etapa o tratamiento "en frío", se aplica a los recipientes recocidos y enfriados a la salida del túnel o lehr, y consiste en aplicar un compuesto orgánico tal como ácido oleico, para aumentar la lubricidad de los recipientes y permitir moverse mejor en las líneas de llenado de alta velocidad.

Si la aplicación de estos materiales para dar tratamiento al vidrio se aplica en niveles excesivos, establece contacto con el anillo del cuello, tienen efectos perjudiciales sobre la eficacia del cierre, la retirada de tapas a torsión y tienden a oxidar las aletas de las tapas. Es recomendable que el fabricante de recipientes mantenga un estrecho contacto con los envasadores de alimentos y los fabricantes de tapas.

Acabado

Los productos de vidrio requieren a veces de operaciones de acabado como; el esmerillado y el pulido. Esto es debido al uso de dados o matrices partidas en las operaciones de soplado-soplado teniendo que remover las marcas y costuras mediante esmerillado y pulido, suele utilizarse para estos fines FeO u óxido de cerio.

Otro tipo de acabado del vidrio es el decorado para convertir todo o parte del vidrio transparente en translúcido, mediante un baño de ácido fluorídrico o por chorro de arena.

La coloración

La coloración del vidrio enes producida mediante adición de óxidos de los elementos pertenecientes a los grupos de transición de la tabla periódica, entre los más utilizados se encuentran el titanio, vanadio, cromo, manganeso, hierro, cobalto, niquel y cobre. Las proporciones suelen ser pequeñas aunque varían con la intensidad de coloración que se desee obtener y con el poder colorante del óxido en cuestión.

Control de calidad e inspección

Para obtener una mayor calidad en la producción de envases, existen medios de control automáticos muy sofisticados, generalmente consisten en máquinas optoelectrónicas que se encargan de realizar controles dimensionales y funcionales del artículo, así como de su aspecto, ya que, son puntos críticos para el cliente. Actualmente en la línea de producción moderna se dispone de:

· Una máquina de control de anillos (diámetro interno del cuello.)

· Un simulador de tensión para eliminar todas las botellas anormalmente frágiles.

· Una máquina de control que evalúa los defectos dimensionales; de espesor, de ovalización o cualquier microfisura de la superficie, ya que, son puntos críticos para la resistencia mecánica.

· Una máquina de control del aspecto; para eliminar suciedad, partículas de vidrio y defectos de pasta, como granos, burbujas, etc.

· Finalmente los sistemas de lectura de los números del molde a partir de un código de identificación colocado en el artículo, con el fin de asociar cada defecto al molde correspondiente.

Estas máquinas de control van asociadas a un ordenador, donde se almacena y se trata toda la información referente a la selección de los recipientes, con objeto de informar en tiempo real al operario y guiar sus acciones para obtener una mayor calidad.

A continuación se muestran algunas imágenes sobre ejemplos de controles en los envases:

Fig.3. Controles dimensionales. Fig.4. Controles del aspecto.

Máquinas cerradoras y Taponadoras

Las máquinas cerradoras de envases tipo tarro, poseen medios suministradores de tapas y tarros que co nfluyen en una zona de cerrado. Estas máquinas están equipadas con cabezales de roscar, y sistemas de tapado, con el fin de ofrecer a los fabricantes y envasadores sistemas avanzados de cerrado. Abarcan capacidades desde los 100ml hasta los 2000 ml.

Existen gran diversidad de taponadoras que se ajustan a un amplio espectro de sectores industriales. Pueden trabajar con diferentes tipos de cierre y tapones; tapones metálicos, de plástico, de diferentes tamaños, etc. A continuación se muestran las tipologías principales:

· Rotativas.

· Lineales.

Etiquetado de frascos y tarros

Por encima de 60 envases/min, las máquinas de etiquetado semiautomáticas son adecuadas. Necesitan un operario que transporte el envase a la máquina, la cual encola y pega la etiqueta en una vuelta. Aparte del método de manejo del envase, existen tres sistemas diferentes de aplicación del adhesivo, comunes en todas las etiquetadoras automáticas:

· Aplicación directa del adhesivo a las etiquetas, éstas son sujetadas por la máquina.

· Aplicación del adhesivo mediante plancha giratoria que, en una vuelta aplica el adhesivo a la etiqueta.

· Impregnación ligera del adhesivo al tarro, pegando a continuación la etiqueta.

Según la aplicación de la etiqueta, número y posición, si ha de despegarse o no en el lavado, etc., se seleccionará un método u otro.

Aplicaciones

En el campo industrial el empleo de los tarros de vidrio interviene en sectores muy variados que cubren una amplia gama de productos:

· Conservas de verduras, frutas, patés, carnes, etc.

· Confituras y miel.

· Alimentos infantiles.

· Productos lácteos como yogur.

· Café soluble, especies.

· Platos precocinados.

El cierre en envases con bocas grandes

Los tarros de vidrio tienen en general una boca enroscable o encastrable. Existen numerosos modelos patentados de cápsulas o tapones metálicos con juntas de plástico. Para el acondicionamiento de los productos secos como el café soluble, la mayoría de los tapones son de plástico. La estanqueidad antes de su uso esta asegurada por una película de un complejo base de aluminio termosellado o pegado obre la cara superior de la boca. Este tipo de película sellada en caliente también se utiliza para el cierre de los vasos de vidrio de yogur.

El cierre es un elemento fundamental para garantizar la estanqueidad del recipiente en su totalidad. Las bocas y secciones de bocas de los tarros, están adaptadas a los distintos cierres utilizados y están normalizadas, según se trate del tipo de tapas incorporado (ver apartado de normativa de este documento.)

En cuanto a las tapas de los tarros también llamadas "tapes", los materiales más comunes para su fabricación son; la hojalata, el aluminio y algunos plásticos.

El método de fabricación de cierres de metal consiste básicamente en el siguiente diagrama de operaciones que se muestra a continuación:

Máquinas cerradoras y Taponadoras

Las máquinas cerradoras de envases tipo tarro, poseen medios suministradores de tapas y tarros que co nfluyen en una zona de cerrado. Estas máquinas están equipadas con cabezales de roscar, y sistemas de tapado, con el fin de ofrecer a los fabricantes y envasadores sistemas avanzados de cerrado. Abarcan capacidades desde los 100ml hasta los 2000 ml.

Existen gran diversidad de taponadoras que se ajustan a un amplio espectro de sectores industriales. Pueden trabajar con diferentes tipos de cierre y tapones; tapones metálicos, de plástico, de diferentes tamaños, etc. A continuación se muestran las tipologías principales:

· Rotativas.

· Lineales.

Etiquetado de frascos y tarros

Por encima de 60 envases/min, las máquinas de etiquetado semiautomáticas son adecuadas. Necesitan un operario que transporte el envase a la máquina, la cual encola y pega la etiqueta en una vuelta. Aparte del método de manejo del envase, existen tres sistemas diferentes de aplicación del adhesivo, comunes en todas las etiquetadoras automáticas:

· Aplicación directa del adhesivo a las etiquetas, éstas son sujetadas por la máquina.

· Aplicación del adhesivo mediante plancha giratoria que, en una vuelta aplica el adhesivo a la etiqueta.

· Impregnación ligera del adhesivo al tarro, pegando a continuación la etiqueta.

Según la aplicación de la etiqueta, número y posición, si ha de despegarse o no en el lavado, etc., se seleccionará un método u otro.

Aplicaciones

En el campo industrial el empleo de los tarros de vidrio interviene en sectores muy variados que cubren una amplia gama de productos:

· Conservas de verduras, frutas, patés, carnes, etc.

· Confituras y miel.

· Alimentos infantiles.

· Productos lácteos como yogur.

· Café soluble, especies.

· Platos precocinados.

El cierre en envases con bocas grandes

Los tarros de vidrio tienen en general una boca enroscable o encastrable. Existen numerosos modelos patentados de cápsulas o tapones metálicos con juntas de plástico. Para el acondicionamiento de los productos secos como el café soluble, la mayoría de los tapones son de plástico. La estanqueidad antes de su uso esta asegurada por una película de un complejo base de aluminio termosellado o pegado obre la cara superior de la boca. Este tipo de película sellada en caliente también se utiliza para el cierre de los vasos de vidrio de yogur.

El cierre es un elemento fundamental para garantizar la estanqueidad del recipiente en su totalidad. Las bocas y secciones de bocas de los tarros, están adaptadas a los distintos cierres utilizados y están normalizadas, según se trate del tipo de tapas incorporado (ver apartado de normativa de este documento.)

En cuanto a las tapas de los tarros también llamadas "tapes", los materiales más comunes para su fabricación son; la hojalata, el aluminio y algunos plásticos.

El método de fabricación de cierres de metal consiste básicamente en el siguiente diagrama de operaciones que se muestra a continuación:

Fig.5. Métodos de fabricación de cierres de metal.

1. Los flejes de metal son cortados y prensados para confeccionar los cierres individuales.

2. Los bordes de los cierres son laminados para obtener un borde suave.

3. El borde es enrollado de nuevo y las zonas medidas son indentadas para formar tetones.

4. Sobre el interior de los cierres se aplica el compuesto sellador y posteriormente se hacen pasar por un horno para su curación. Para el compuesto del tape se utilizan resinas PVC termoplásticas.

Tipos de cierres

1. Cierres con salida de aire; Este es un cierre que se moldea sobre el tarro, posteriormente permite, mediante una salida de aire controlada, que escape el aire atrapado en el interior del tarro durante su posterior tratamiento térmico. Al iniciarse la fase de refrigeración se crea vacío en el tarro, y éste empuja el cierre hacía abajo, debido a esto se vuelve a cerrar herméticamente el tape sobre el cuello del tarro de vidrio. Existen tres tipos principales en aluminio; El Pano N (normal), el Pano Quick-Lip y el Pano T.

2. Cierres sin salida de aire; Se le aplica al tarro bajo la acción del vacío, proporcionando un cierre hermético inmediato, manteniéndose hermético durante los restantes tratamientos térmicos aplicados, esto, se consigue aplicando una sobrepresión o contrapresión controlada superior a la interna alcanzada por el producto en el interior.

El material típico de este grupo en hojalata o TFS. La mayoría de estos cierres van provistos de tetones que se fijan bajo las roscas del cuello del tarro al hacer girar los cierres, y son denominados Whitecap RTO (giro regular), MTO (giro medio), DTO (giro profundo). Para cierres con una velocidad de colocación superior a 1200 tarros por minuto existe el Whitecap PT (presión-giro) con diámetro de 27 hasta 70 mm.

A continuación se muestran algunos ejemplos de tipos de cierre más comunes;

· Eurocap (corona)

· Pry-off (por presión)

· Twist off (rosca)

· Press-twist (PT.)

· Roscas especiales.

Fig.5. Métodos de fabricación de cierres de metal.

1. Los flejes de metal son cortados y prensados para confeccionar los cierres individuales.

2. Los bordes de los cierres son laminados para obtener un borde suave.

3. El borde es enrollado de nuevo y las zonas medidas son indentadas para formar tetones.

4. Sobre el interior de los cierres se aplica el compuesto sellador y posteriormente se hacen pasar por un horno para su curación. Para el compuesto del tape se utilizan resinas PVC termoplásticas.

Tipos de cierres

1. Cierres con salida de aire; Este es un cierre que se moldea sobre el tarro, posteriormente permite, mediante una salida de aire controlada, que escape el aire atrapado en el interior del tarro durante su posterior tratamiento térmico. Al iniciarse la fase de refrigeración se crea vacío en el tarro, y éste empuja el cierre hacía abajo, debido a esto se vuelve a cerrar herméticamente el tape sobre el cuello del tarro de vidrio. Existen tres tipos principales en aluminio; El Pano N (normal), el Pano Quick-Lip y el Pano T.

2. Cierres sin salida de aire; Se le aplica al tarro bajo la acción del vacío, proporcionando un cierre hermético inmediato, manteniéndose hermético durante los restantes tratamientos térmicos aplicados, esto, se consigue aplicando una sobrepresión o contrapresión controlada superior a la interna alcanzada por el producto en el interior.

El material típico de este grupo en hojalata o TFS. La mayoría de estos cierres van provistos de tetones que se fijan bajo las roscas del cuello del tarro al hacer girar los cierres, y son denominados Whitecap RTO (giro regular), MTO (giro medio), DTO (giro profundo). Para cierres con una velocidad de colocación superior a 1200 tarros por minuto existe el Whitecap PT (presión-giro) con diámetro de 27 hasta 70 mm.

A continuación se muestran algunos ejemplos de tipos de cierre más comunes;

· Eurocap (corona)

· Pry-off (por presión)

· Twist off (rosca)

· Press-twist (PT.)

· Roscas especiales.

Fig.6. Tipos de cierres

Normativa.

Para tener en cuenta todos los requisitos indispensables para que los envases de vidrio tipo tarros o frascos, cumplan con la normativa establecida en su caso, a continuación se citan las principales referencias:

Fig.6. Tipos de cierres

Normativa.

Para tener en cuenta todos los requisitos indispensables para que los envases de vidrio tipo tarros o frascos, cumplan con la normativa establecida en su caso, a continuación se citan las principales referencias:

| UNE 126106:1995 | Envases de vidrio. Resistencia a la presión interna. Métodos de ensayo. |

| UNE 126404:2002 | Envases de vidrio. Perfiles de boca. Bocas para cierre de rosca. Serie pilferproof. |

| UNE 126407:2002 | Envases de vidrio. Bocas. Perfiles de boca para cierre con tapón irrellenable. |

| UNE 43715:1980 | Ensayos de vidrio. Método de examen polariscópico de envases de vidrio. |

| UNE-EN 29009:1995 | Envases de vidrio. Altura y falta de paralelismo boca-fondo. Métodos de ensayo. (ISO 9009:1991). |

| UNE-EN 29885:1995 | Tarros de vidrio. Falta de planicidad de la superficie de cierre. Métodos de ensayo. (ISO 9885:1991). |

| DIN 58374 | Plastic caps with inserted elastomeric liner fo containers produced by the blow fill seal (bfs) process. |

Enlaces de interés

|