INYECCIÓN DE ENVASES

(José Zayas García. Dpto. Tecnologías del Envase de ainia)

Introducción.

El moldeo por inyección es uno de los principales métodos de formado de materiales termoplásticos, el cual abarca desde la alimentación del polímero al husillo rotatorio en un cilindro calefactado. Ahí el plástico es fundido y mezclado. El plástico resultante es entonces inyectado a gran presión en un molde cerrado que tiene una o más cavidades de la forma del producto deseado. El molde es enfriado y entonces el plástico solidifica, el molde se abre y las partes son expulsadas.

Unos productos típicos que se obtienen como envases pueden ser contenedores de pared fina, como barquetas, tarrinas, cubos, preformas para soplado, tapones etc.

Debido a los diversos desarrollos en los últimos años, el moldeo por inyección para la industria del envase se ha visto modificada. Los costes de la resina se ha incrementado debido al aumento de los precios del petróleo. La competencia de los envases de papel además de otros procesos se ha intensificado. Para competir eficazmente bajo estas condiciones, el coste de las piezas inyectadas se ha tenido que reducir sin comprometer la vida útil ni la calidad.

Mención especial se puede hacer a los envases multicapa fabricados por el proceso de coinyección. En este caso se utiliza dos inyecctoras suministrando cada una el material de cada capa. Como mayor inconveniente se apunta que es necesario más de una inyectora, siendo esta una maquinaria bastante cara.

Características técnicas principales.

Proceso de inyección

Características principales

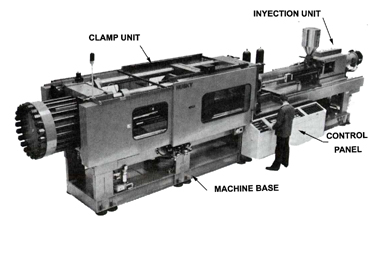

Una máquina de inyección consta de tres componentes principales:

1. Unidad de inyección

2. Unidad de cierre

3. Unidad de control

La unidad de inyección plastifica, funde e inyecta la resina a gran temperatura en el molde cerrado. La unidad de cierre soporta las dos mitades del molde, lo cierra y los sujeta fuertemente durante la inyección y finalmente lo abre para expulsar la pieza. La base de la máquina aguanta a las unidades de cierre e inyección y alberga al equipamiento eléctrico, electrónico, neumático e hidráulico necesario para hacer funcionar y controlar la máquina.

En la base de la máquina se albergan las unidades de potencia y de control del proceso.

La unidad de potencia: Es el sistema que suministra la potencia necesaria para el funcionamiento de la unidad de inyección y de la unidad de cierre. Los principales tipos de sistemas de potencia se pueden clasificar como:

Sistema de motor eléctrico con unidad reductora de engranajes

Sistema de motor hidráulico con unidad reductora de engranajes

Sistema de potencia eléctrico: El sistema eléctrico se utiliza generalmente en máquinas relativamente pequeñas. Este sistema se emplea tanto para el giro del tornillo como para la apertura y cierre del molde. La máquina emplea dos sistemas mecánicos de engranajes y palancas acodadas, uno para el cierre del molde y otro para el tornillo. Cada uno accionado por un motor eléctrico independiente. El accionamiento del tornillo cuando realiza la inyección lo ejecuta un cilindro hidráulico. En los sistemas con motor eléctrico, la velocidad puede ajustarse sólo en un determinado número de valores, lo cual puede ocasionar problemas en la reproducción de parámetros de operación y dificultar la obtención de piezas con una calidad constante. Los motores eléctricos generan grandes torques de arranque, por lo que debe tenerse precaución al usar tornillos con diámetros pequeños para evitar que se rompan.

Sistema de potencia hidráulico: Los motores hidráulicos son los más comúnmente utilizados, su funcionamiento se basa en la transformación de la potencia hidráulica del fluido en potencia mecánica. A diferencia de los sistemas electromecánicos, donde la potencia es transmitida a través de engranajes y palancas, en un sistema con fluidos estos elementos se sustituyen, parcial o totalmente, por tuberías de conducción que llevan el fluido a presión a los pistones de inyección y de cierre del molde. El fluido que más se utiliza es el aceite debido, principalmente, a sus propiedades lubricantes en aplicaciones que involucran grandes cargas. En los sistemas hidráulicos es común utilizar presiones que varían entre los 70 y 140 kg/cm2. Las ventajas del motor hidráulico con respecto al eléctrico pueden resumirse principalmente en:

· Fácil variación de velocidades, regulando el volumen de fluido.

· La relación entre el torque y la velocidad es aproximadamente lineal. El límite de torque se determina por la presión limitante y el torque de arranque es aproximadamente igual al de funcionamiento.

· Permite arranques y paradas rápidos debido al pequeño momento de inercia.

· Permite relaciones bajas de peso potencia, lo que posibilita alcanzar altas velocidades de inyección del material.

3. Unidad de control: Este sistema básicamente contiene un controlador lógico programable (PLC) y controladores PID para las resistencias eléctricas del cilindro y de la boquilla. El PLC permite programar la secuencia del ciclo de inyección y recibe señales de alarma, por sobrepresión o finales de carrera, para detener el ciclo. Los controladores PID son los más adecuados para el control de temperatura debido a su elevada velocidad de respuesta para mantener la temperatura a los niveles requeridos.

Parámetros de una inyectora

Existen múltiples usos de una máquina de inyección, desde el moldeo de piezas simples hasta la co-inyección (obtención de un producto con dos capas de material distinto) o sobremoldeo, pero los parámetros que las caracterizan son los mismos. Las principales características utilizadas para dimensionar y comparar máquinas inyectoras son:

· Capacidad o fuerza de cierre: usualmente se da en toneladas (ton)

· Capacidad de inyección: es el volumen de material que es capaz de suministrar la máquina en una inyección (cm3/inyección). Es común dar este valor en gramos, tomando como referencia la densidad del poliestireno.

· Presión de inyección: es la presión máxima a la que puede bombear la unidad de inyección el material hacia el molde. Usualmente se trabaja a un 60% de esta presión o menos.

· Capacidad de plastificación: es la cantidad máxima de material que es capaz de suministrar el tornillo, por hora, cuando plastifica el material; se da en kg/h.

· Velocidad de inyección: es la velocidad máxima a la cual puede suministrar la unidad de inyección el material hacia el molde; se da en cm3/s.

En la base de la máquina se albergan las unidades de potencia y de control del proceso.

La unidad de potencia: Es el sistema que suministra la potencia necesaria para el funcionamiento de la unidad de inyección y de la unidad de cierre. Los principales tipos de sistemas de potencia se pueden clasificar como:

Sistema de motor eléctrico con unidad reductora de engranajes

Sistema de motor hidráulico con unidad reductora de engranajes

Sistema de potencia eléctrico: El sistema eléctrico se utiliza generalmente en máquinas relativamente pequeñas. Este sistema se emplea tanto para el giro del tornillo como para la apertura y cierre del molde. La máquina emplea dos sistemas mecánicos de engranajes y palancas acodadas, uno para el cierre del molde y otro para el tornillo. Cada uno accionado por un motor eléctrico independiente. El accionamiento del tornillo cuando realiza la inyección lo ejecuta un cilindro hidráulico. En los sistemas con motor eléctrico, la velocidad puede ajustarse sólo en un determinado número de valores, lo cual puede ocasionar problemas en la reproducción de parámetros de operación y dificultar la obtención de piezas con una calidad constante. Los motores eléctricos generan grandes torques de arranque, por lo que debe tenerse precaución al usar tornillos con diámetros pequeños para evitar que se rompan.

Sistema de potencia hidráulico: Los motores hidráulicos son los más comúnmente utilizados, su funcionamiento se basa en la transformación de la potencia hidráulica del fluido en potencia mecánica. A diferencia de los sistemas electromecánicos, donde la potencia es transmitida a través de engranajes y palancas, en un sistema con fluidos estos elementos se sustituyen, parcial o totalmente, por tuberías de conducción que llevan el fluido a presión a los pistones de inyección y de cierre del molde. El fluido que más se utiliza es el aceite debido, principalmente, a sus propiedades lubricantes en aplicaciones que involucran grandes cargas. En los sistemas hidráulicos es común utilizar presiones que varían entre los 70 y 140 kg/cm2. Las ventajas del motor hidráulico con respecto al eléctrico pueden resumirse principalmente en:

· Fácil variación de velocidades, regulando el volumen de fluido.

· La relación entre el torque y la velocidad es aproximadamente lineal. El límite de torque se determina por la presión limitante y el torque de arranque es aproximadamente igual al de funcionamiento.

· Permite arranques y paradas rápidos debido al pequeño momento de inercia.

· Permite relaciones bajas de peso potencia, lo que posibilita alcanzar altas velocidades de inyección del material.

3. Unidad de control: Este sistema básicamente contiene un controlador lógico programable (PLC) y controladores PID para las resistencias eléctricas del cilindro y de la boquilla. El PLC permite programar la secuencia del ciclo de inyección y recibe señales de alarma, por sobrepresión o finales de carrera, para detener el ciclo. Los controladores PID son los más adecuados para el control de temperatura debido a su elevada velocidad de respuesta para mantener la temperatura a los niveles requeridos.

Parámetros de una inyectora

Existen múltiples usos de una máquina de inyección, desde el moldeo de piezas simples hasta la co-inyección (obtención de un producto con dos capas de material distinto) o sobremoldeo, pero los parámetros que las caracterizan son los mismos. Las principales características utilizadas para dimensionar y comparar máquinas inyectoras son:

· Capacidad o fuerza de cierre: usualmente se da en toneladas (ton)

· Capacidad de inyección: es el volumen de material que es capaz de suministrar la máquina en una inyección (cm3/inyección). Es común dar este valor en gramos, tomando como referencia la densidad del poliestireno.

· Presión de inyección: es la presión máxima a la que puede bombear la unidad de inyección el material hacia el molde. Usualmente se trabaja a un 60% de esta presión o menos.

· Capacidad de plastificación: es la cantidad máxima de material que es capaz de suministrar el tornillo, por hora, cuando plastifica el material; se da en kg/h.

· Velocidad de inyección: es la velocidad máxima a la cual puede suministrar la unidad de inyección el material hacia el molde; se da en cm3/s.

Enlaces de interés

|